Системы технического зрения: взять деталь из ящика

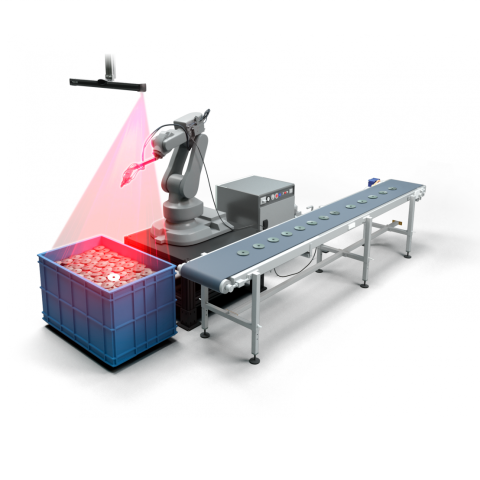

За последние годы многие поставщики систем видеонаблюдения ввели в свой ассортимент продукции 3D-сканеры и камеры. Системные интеграторы постоянно ищут наиболее естественные и эффективные способы объединения аппаратных средств в комплексы, чтобы повысить спрос на датчики этого типа. Помимо метрологии, контроля качества и коррекции траектории, взятие деталей из бункера является наиболее распространенным приложением, которое в то же время способно обеспечить настоящий прорыв, поскольку финансовая отдача даже от самого простого приложения будет огромной. Нетрудно представить себе роботизированную руку, вынимающую из контейнера случайным образом размещенные объекты, однако фактической реализации этой идеи препятствуют серьезные проблемы.

В статье подробно рассматриваются задачи, с которыми сталкиваются при реализации на практике, а также возможности аппаратного и программного обеспечения, разработанного Photoneo для решения этих задач. Рассматриваются только приложения в статических средах. Описанный опыт был получен во время установки нашей командой решения по взятию деталей из бункера для производителя гидравлических компонентов. Контрактом было установлено время цикла, равное 7 секундам. При помощи только одного 3D-сканера PhoXi и одного робота ABB цель была достигнута. Следует отметить, что цикл продолжительностью 7 секунд включает в себя взятие небольшого металлического предмета из большого сканируемого объема, где находится 10 000 деталей, закрепленных путем ориентированного размещения. Соотношение площадей размера подбираемых деталей к размеру бункера составляет примерно 1:900.

Выбор системы технического зрения

Как можно предположить, основополагающим элементом каждого приложения по захвату деталей из бункера является качество системы трехмерного видения и связанное с этим качество облака точек, которое она генерирует. Справедливо будет отметить, что некоторые варианты реализации системы все еще можно осуществить обходным путем, с помощью системы двумерного видения. Такие приложения обычно комбинируют с механическими системами, такими как вибрационные питатели, используемые для разделения объектов с целью придания им очень специфической ориентации, которая может быть распознана 2D-камерой. Специфическая ориентация является результатом циклических перетасовок, и ориентированное положение возникает после произвольного повторения каждой процедуры. При таком подходе время цикла увеличивается, по мере того как количество деталей уменьшается, поэтому полностью разгрузить контейнер довольно проблематично. Более того, такое решение требует больше пространства, что является проблемой, на которую жалуются клиенты, и причиной, по которой они в конечном итоге предпочитают не использовать 2D. Следует также учитывать тот факт, что совокупные вложения в питатель и 2D-камеру сопоставимы с затратами на 3D-сканер. В связи с ограниченностью этого метода, здесь мы его опустим.

В приложении с трехмерной системой видения качество облака точек всегда является компромиссом между различными параметрами сканера. Наиболее успешные реализации 3D-систем доказали, что охватить весь спектр приложений одним устройством довольно сложно. Зачастую мы видим классификацию приложений по объемам сканирования, в то время как аппаратное оборудование 3D-сканера в каждой категории может быть очень похожим. Большинство известных поставщиков на рынке создали свои системы по принципу структурированного света и излучения шаблонов. Большая часть сканирующих устройств могут справляться с приложениями, подразумевающими небольшие сканируемые объемы. Однако у них имеются проблемы с объемами размером с европаллету, или с еще большими размерами (в основном из-за ограничений на глубину поля зрения). В целом, взятие деталей из бункера увеличенного объема является сложной задачей, поскольку плотность облака точек ниже, а уровень шума выше, что приводит к снижению абсолютной точности. Таким образом, качество и глубина поля зрения 3D-сканера PhoXi® XL имеют решающее значение, когда больший сканируемый объем сочетается с пропорционально меньшим объектом, который требуется взять. Большие сканируемые объемы требуют более мощного источника света или, как вариант, более длительного времени экспонирования, чтобы обеспечить приемлемое качество облака точек.

Реализация

Для реализации решения, необходимого производителю гидравлических компонентов, был выбран 3D-сканер Photoneo® PhoXi® XL. Устройство может обрабатывать сканируемый объем 2400x1800x2200 мм. Изображения снимает 3,2-мегапиксельная матрица, а среднее время захвата составляет около 800 мс. Еще одна уникальная характеристика – легкий (до 1,2 кг), но прочный корпус из углепластика с минимальным тепловым расширением.

Выбор объекта, подходящего для взятия из бункера

Детали, которые должны быть извлечены, сами по себе являются фактором, который следует учитывать, прежде чем принимать решение о какой-либо реализации решения по взятию деталей из бункера. Во-первых, на данный момент объекты, имеющие высокую отражающую способность, а также прозрачные объекты в большей или меньшей степени находятся вне области применения с материальной точки зрения. Материал объекта имеет решающее значение для качества и удобства использования 3D-сканирования, а также для процесса локализации, извлечения объекта из контейнера и ориентированного размещения. Во-вторых, в бункере, наполненном деталями, каждый объект становится возможным источником столкновения с роботизированной рукой. В случае, когда две или более части скреплены вместе, они могут также сталкиваться с корпусом или деталями роботизированного комплекса. В-третьих, деформация объектов в результате действия силы тяжести также является сложной задачей с точки зрения локализации и ориентированного размещения. И последнее, но не менее важное: интегратору также необходимо продумать форму детали. Чрезмерно асимметричные детали могут зацепиться друг за друга и перегрузить роботизированную руку.

Реализация

Объект, выбранный для реализации, изображен на следующей модели САПР. Заказчик поставил задачу разгрузки бункера на 99% с использованием 7-секундного цикла. Во время анализа технической осуществимости, проведенного в Photoneo, вероятность того, что части сцепятся вместе, была признана незначительной. Тем не менее, мы попытались решить проблему с взаимными отражениями, поскольку блестящая металлическая деталь была крайне сложна для обработки. Необходимость извлечения объекта из любого положения вызвала сложности с проектированием механизма захвата. Вопрос о конструкции механизма захвата рассмотрен ниже.

Продолжительность цикла

При реализации производственного процесса продолжительность цикла является одним из основных критериев успеха. Проще говоря, продолжительность цикла состоит из времени, необходимого для сканирования, алгоритма локализации, планирования пути робота и времени, затрачиваемого на работу роботизированной руки. Основываясь на опыте в этой области, следует избегать попыток сократить время, предоставляемое для 3D-сканирования. При большей продолжительности процедуры захвата изображения система способна выводить облако точек с более высокой плотностью, меньшим уровнем шума и более высокой точностью. Это, в свою очередь, позволяет алгоритму локализации успешно идентифицировать объект за более короткий срок. Стоит отметить, что при одном сканировании обычно происходит захват достаточного количества объектов для выполнения более чем одного системного цикла. Алгоритм локализации способен осуществлять непрерывный поиск новых объектов асинхронно в фоновом режиме. Время экспонирования у лучших в своем классе сканеров в зависимости от объема сканирования составляет от 300 до 800 мс. Время сканирования, равное приблизительно 1 секунде, не создает ограничений для приложения, продолжительность цикла которого все еще меньше, чем 2 секунды. С указанным временем сканирования, при условии выполнения асинхронной локализации и параллельного развертывания нескольких роботов и сканеров, можно достичь довольно низкой продолжительности цикла.

Реализация

3D-сканер PhoXi®, выбранный для данной реализации, работает со временем экспонирования начиная от 800 мс. Локализация выполнялась асинхронно, приложение для производителя гидравлических компонентов не нуждалось в дополнительных сканерах или роботах. Продолжительность цикла по контракту была установлена на уровне 7 секунд, который обеспечивался исключительно нашим сканером и одним роботом, даже при значительном сканируемом объеме, в который было загружено 10 000 деталей, и, в довершение всего, – с ориентированным размещением. Одна из уникальных особенностей нашей системы видения, которая обеспечивает ей успех, называется «Интеллектуальная память» (Smart Memory). Пока роботизированная рука опускается, чтобы захватить деталь, сканер продолжает асинхронно распознавать и сохранять в своей памяти параметры пространства вокруг детали, которая будет захвачена. Пока рука перемещает деталь в нужное место, сканер отправляет сигнал для следующего планирования пути. Можно задаться вопросом: а что, если детали слегка сместятся в результате предыдущей операции, и их фактическое размещение не будет соответствовать тому, что осталось в памяти сканера? Ответ Photoneo заключается в том, что мы внедрили в нашу систему видения специальное решение, способное очень быстро анализировать изменение положения объектов и концентрироваться на тех частях, которые остаются неподвижными. Таким образом, логику, заложенную в основу интеллектуальной памяти 3D-сканера PhoXi®, можно объяснить следующим образом: она работает непрерывно, как человеческая память, при этом некоторые действия в определенный момент в течение процесса позволяют запрограммировать несколько будущих шагов, а не только один.

Локализация объекта

Локализация объектов – важная часть любого решения по захвату деталей из бункера. Степень точности алгоритма локализации должна определяться в зависимости от скорости и ориентации. В реализациях, требующих высокой точности ориентированного размещения, предполагается использование модели детали в САПР. Для приложений с объектами, форма которых в определенной степени варьируется, модель в САПР не является приоритетным вариантом.

Реализация

В нашем случае был выбран подход с моделью в САПР. Сначала мы проанализировали модель в САПР и извлекли обширную сеть связанных свойств, которые были использованы в качестве интеллектуального представления об объекте. Для приложения было использовано более миллиона таких свойств в целях составления карты детали, создания математической модели детали. Это позволило нам сравнить математически сходные объекты и сократить время локализации. Алгоритм предварительно сканирует обстановку, чтобы определить множество потенциальных местонахождений объекта. При втором проходе он сравнивает части обстановки с сохраненной в памяти математической моделью, которая позволяет не только определить, похожа ли деталь на модель, но также вычислить приблизительное положение и ориентацию детали (Smart Memory). Хотя для ориентированного размещения необходимо точное выравнивание детали, мы используем несколько подходов для точной настройки положения детали. В то время как для локализации требуется обработка тысяч вхождений, необходимо выбрать правильный баланс между скоростью и точностью. Более высокая точность может упростить точность захвата, а более быстрая локализация может обеспечить большее число вариантов на выбор.

Инструмент - конструкция механизма захвата

Эффективность любой процедуры извлечения объекта напрямую зависит от роботизированного инструмента. Существует целый ряд механизмов захвата, разработанных для максимально возможного диапазона применений. Для большинства операций извлечения металлических деталей точность локализации можно дополнить простым усилием механизма захвата с активным магнитом. Эти приложения достаточно надежны, но при этом точность ориентированного размещения ограничена. Аналогичным образом, универсальным решением для применения на объектах с гладкой поверхностью являются вакуумные захваты, но они требуют периодического обслуживания. Чтобы обеспечить требуемую точность извлечения детали из бункера, механизм захвата должен иметь конструкцию, разработанную для конкретного применения. Вложения в индивидуальную конструкцию захвата, как правило, окупаются, поскольку это приводит к снижению затрат на техническое обслуживание и сокращению необходимого времени обслуживания.

Реализация

В реализации для клиента с описанной деталью мы занимались решением вопроса о том, как захватить объект с любого положения. Когда выбранная деталь располагалась меньшим отверстием вверх, использовался небольшой захват двумя пальцами с внутренней стороны меньшего отверстия. Когда объект располагался большим отверстием вверх, закономерно использовался более крупный захват двумя пальцами изнутри большего отверстия. Для захвата объекта в горизонтальном положении использовался вакуумный захват.

Решение Photoneo по взятию деталей из бункера предоставляет возможность определить инвариантность инструмента. Используемый вакуумный захват является специфичным по причине инвариантности по осям Z. На практике не имеет значения, как в действительности поворачивается точка инструмента с вакуумной чашкой при контакте с объектом. Частота выборки инвариантности была установлена на уровне 15 градусов. Затем алгоритм автоматически рассчитывал вероятные положения точки инструмента относительно объекта. Шаг инвариантности задавался относительно времени расчета обратной кинематики. Начиная с определенного уровня шага инвариантности, вероятность подходящего положения не увеличивается, в то время как продолжительность расчета продолжает расти.

Наконец, стоит упомянуть, что мы решили установить захват под углом, который может помочь избежать столкновений и увеличить радиус действия. Небольшое изменение конструкции значительно повысило эффективность извлечения деталей из углов бункера. Изгиб и увеличенная длина захвата, как показано на рисунке, также помогли достичь самого дна бункера, в то время как радиус действия самой роботизированной руки составлял всего 1,45 м.

Реализация планирования пути робота

Как только был решен вопрос с выбором подходящего объекта для следующего подбора и соответствующего захвата, последней проблемой оставалась фактическая траектория роботизированной руки. Инженеры Photoneo решили использовать один из доступных планировщиков путей с открытым исходным кодом. Решение Photoneo по извлечению деталей из бункера использует систему ROS (Robot Operating System - Операционная система для роботов) и один из планировщиков траектории движения, доступный в этой системе. В данном случае проведенные испытания привели команду к STOMP (Стохастическая оптимизация траектории для планирования движения). В STOMP предусмотрена функция предотвращения столкновений, также учитывается энергия, необходимая для движения робота, и снижается потенциальный износ двигателей робота. Наиболее важной частью конфигурации был исчерпывающий список объектов для потенциального столкновения, таких как роботизированный модуль, бункер, сканер и т. д.

Заключение

Приложение по извлечению деталей из бункера от Photoneo прекрасно работает со всеми основными брендами промышленных роботов - ABB, Kuka, Fanuc, Mitsubishi Electric, Omron, Stäubli, Universal Robots и Yaskawa. Для установки, описанной выше, клиент решил использовать модель IRB 1600 ABB с грузоподъемностью 10 кг и радиусом действия 1,45 м. На момент написания статьи установка использовалась на производстве уже около полугода.

Чтобы узнать подробности, запросить презентацию оборудования, заказать услугу или купить оснащение для этих задач, обратитесь по номеру 8 (800) 201-55-75.

За последние годы многие поставщики систем видеонаблюдения ввели в свой ассортимент продукции 3D-сканеры и камеры. Системные интеграторы постоянно ищут наиболее естественные и эффективные способы объединения аппаратных средств в комплексы, чтобы повысить спрос на датчики этого типа. Помимо метрологии, контроля качества и коррекции траектории, взятие деталей из бункера является наиболее распространенным приложением, которое в то же время способно обеспечить настоящий прорыв, поскольку финансовая отдача даже от самого простого приложения будет огромной. Нетрудно представить себе роботизированную руку, вынимающую из контейнера случайным образом размещенные объекты, однако фактической реализации этой идеи препятствуют серьезные проблемы.

В статье подробно рассматриваются задачи, с которыми сталкиваются при реализации на практике, а также возможности аппаратного и программного обеспечения, разработанного Photoneo для решения этих задач. Рассматриваются только приложения в статических средах. Описанный опыт был получен во время установки нашей командой решения по взятию деталей из бункера для производителя гидравлических компонентов. Контрактом было установлено время цикла, равное 7 секундам. При помощи только одного 3D-сканера PhoXi и одного робота ABB цель была достигнута. Следует отметить, что цикл продолжительностью 7 секунд включает в себя взятие небольшого металлического предмета из большого сканируемого объема, где находится 10 000 деталей, закрепленных путем ориентированного размещения. Соотношение площадей размера подбираемых деталей к размеру бункера составляет примерно 1:900.

Выбор системы технического зрения

Как можно предположить, основополагающим элементом каждого приложения по захвату деталей из бункера является качество системы трехмерного видения и связанное с этим качество облака точек, которое она генерирует. Справедливо будет отметить, что некоторые варианты реализации системы все еще можно осуществить обходным путем, с помощью системы двумерного видения. Такие приложения обычно комбинируют с механическими системами, такими как вибрационные питатели, используемые для разделения объектов с целью придания им очень специфической ориентации, которая может быть распознана 2D-камерой. Специфическая ориентация является результатом циклических перетасовок, и ориентированное положение возникает после произвольного повторения каждой процедуры. При таком подходе время цикла увеличивается, по мере того как количество деталей уменьшается, поэтому полностью разгрузить контейнер довольно проблематично. Более того, такое решение требует больше пространства, что является проблемой, на которую жалуются клиенты, и причиной, по которой они в конечном итоге предпочитают не использовать 2D. Следует также учитывать тот факт, что совокупные вложения в питатель и 2D-камеру сопоставимы с затратами на 3D-сканер. В связи с ограниченностью этого метода, здесь мы его опустим.

В приложении с трехмерной системой видения качество облака точек всегда является компромиссом между различными параметрами сканера. Наиболее успешные реализации 3D-систем доказали, что охватить весь спектр приложений одним устройством довольно сложно. Зачастую мы видим классификацию приложений по объемам сканирования, в то время как аппаратное оборудование 3D-сканера в каждой категории может быть очень похожим. Большинство известных поставщиков на рынке создали свои системы по принципу структурированного света и излучения шаблонов. Большая часть сканирующих устройств могут справляться с приложениями, подразумевающими небольшие сканируемые объемы. Однако у них имеются проблемы с объемами размером с европаллету, или с еще большими размерами (в основном из-за ограничений на глубину поля зрения). В целом, взятие деталей из бункера увеличенного объема является сложной задачей, поскольку плотность облака точек ниже, а уровень шума выше, что приводит к снижению абсолютной точности. Таким образом, качество и глубина поля зрения 3D-сканера PhoXi® XL имеют решающее значение, когда больший сканируемый объем сочетается с пропорционально меньшим объектом, который требуется взять. Большие сканируемые объемы требуют более мощного источника света или, как вариант, более длительного времени экспонирования, чтобы обеспечить приемлемое качество облака точек.

Реализация

Для реализации решения, необходимого производителю гидравлических компонентов, был выбран 3D-сканер Photoneo® PhoXi® XL. Устройство может обрабатывать сканируемый объем 2400x1800x2200 мм. Изображения снимает 3,2-мегапиксельная матрица, а среднее время захвата составляет около 800 мс. Еще одна уникальная характеристика – легкий (до 1,2 кг), но прочный корпус из углепластика с минимальным тепловым расширением.

Выбор объекта, подходящего для взятия из бункера

Детали, которые должны быть извлечены, сами по себе являются фактором, который следует учитывать, прежде чем принимать решение о какой-либо реализации решения по взятию деталей из бункера. Во-первых, на данный момент объекты, имеющие высокую отражающую способность, а также прозрачные объекты в большей или меньшей степени находятся вне области применения с материальной точки зрения. Материал объекта имеет решающее значение для качества и удобства использования 3D-сканирования, а также для процесса локализации, извлечения объекта из контейнера и ориентированного размещения. Во-вторых, в бункере, наполненном деталями, каждый объект становится возможным источником столкновения с роботизированной рукой. В случае, когда две или более части скреплены вместе, они могут также сталкиваться с корпусом или деталями роботизированного комплекса. В-третьих, деформация объектов в результате действия силы тяжести также является сложной задачей с точки зрения локализации и ориентированного размещения. И последнее, но не менее важное: интегратору также необходимо продумать форму детали. Чрезмерно асимметричные детали могут зацепиться друг за друга и перегрузить роботизированную руку.

Реализация

Объект, выбранный для реализации, изображен на следующей модели САПР. Заказчик поставил задачу разгрузки бункера на 99% с использованием 7-секундного цикла. Во время анализа технической осуществимости, проведенного в Photoneo, вероятность того, что части сцепятся вместе, была признана незначительной. Тем не менее, мы попытались решить проблему с взаимными отражениями, поскольку блестящая металлическая деталь была крайне сложна для обработки. Необходимость извлечения объекта из любого положения вызвала сложности с проектированием механизма захвата. Вопрос о конструкции механизма захвата рассмотрен ниже.

Продолжительность цикла

При реализации производственного процесса продолжительность цикла является одним из основных критериев успеха. Проще говоря, продолжительность цикла состоит из времени, необходимого для сканирования, алгоритма локализации, планирования пути робота и времени, затрачиваемого на работу роботизированной руки. Основываясь на опыте в этой области, следует избегать попыток сократить время, предоставляемое для 3D-сканирования. При большей продолжительности процедуры захвата изображения система способна выводить облако точек с более высокой плотностью, меньшим уровнем шума и более высокой точностью. Это, в свою очередь, позволяет алгоритму локализации успешно идентифицировать объект за более короткий срок. Стоит отметить, что при одном сканировании обычно происходит захват достаточного количества объектов для выполнения более чем одного системного цикла. Алгоритм локализации способен осуществлять непрерывный поиск новых объектов асинхронно в фоновом режиме. Время экспонирования у лучших в своем классе сканеров в зависимости от объема сканирования составляет от 300 до 800 мс. Время сканирования, равное приблизительно 1 секунде, не создает ограничений для приложения, продолжительность цикла которого все еще меньше, чем 2 секунды. С указанным временем сканирования, при условии выполнения асинхронной локализации и параллельного развертывания нескольких роботов и сканеров, можно достичь довольно низкой продолжительности цикла.

Реализация

3D-сканер PhoXi®, выбранный для данной реализации, работает со временем экспонирования начиная от 800 мс. Локализация выполнялась асинхронно, приложение для производителя гидравлических компонентов не нуждалось в дополнительных сканерах или роботах. Продолжительность цикла по контракту была установлена на уровне 7 секунд, который обеспечивался исключительно нашим сканером и одним роботом, даже при значительном сканируемом объеме, в который было загружено 10 000 деталей, и, в довершение всего, – с ориентированным размещением. Одна из уникальных особенностей нашей системы видения, которая обеспечивает ей успех, называется «Интеллектуальная память» (Smart Memory). Пока роботизированная рука опускается, чтобы захватить деталь, сканер продолжает асинхронно распознавать и сохранять в своей памяти параметры пространства вокруг детали, которая будет захвачена. Пока рука перемещает деталь в нужное место, сканер отправляет сигнал для следующего планирования пути. Можно задаться вопросом: а что, если детали слегка сместятся в результате предыдущей операции, и их фактическое размещение не будет соответствовать тому, что осталось в памяти сканера? Ответ Photoneo заключается в том, что мы внедрили в нашу систему видения специальное решение, способное очень быстро анализировать изменение положения объектов и концентрироваться на тех частях, которые остаются неподвижными. Таким образом, логику, заложенную в основу интеллектуальной памяти 3D-сканера PhoXi®, можно объяснить следующим образом: она работает непрерывно, как человеческая память, при этом некоторые действия в определенный момент в течение процесса позволяют запрограммировать несколько будущих шагов, а не только один.

Локализация объекта

Локализация объектов – важная часть любого решения по захвату деталей из бункера. Степень точности алгоритма локализации должна определяться в зависимости от скорости и ориентации. В реализациях, требующих высокой точности ориентированного размещения, предполагается использование модели детали в САПР. Для приложений с объектами, форма которых в определенной степени варьируется, модель в САПР не является приоритетным вариантом.

Реализация

В нашем случае был выбран подход с моделью в САПР. Сначала мы проанализировали модель в САПР и извлекли обширную сеть связанных свойств, которые были использованы в качестве интеллектуального представления об объекте. Для приложения было использовано более миллиона таких свойств в целях составления карты детали, создания математической модели детали. Это позволило нам сравнить математически сходные объекты и сократить время локализации. Алгоритм предварительно сканирует обстановку, чтобы определить множество потенциальных местонахождений объекта. При втором проходе он сравнивает части обстановки с сохраненной в памяти математической моделью, которая позволяет не только определить, похожа ли деталь на модель, но также вычислить приблизительное положение и ориентацию детали (Smart Memory). Хотя для ориентированного размещения необходимо точное выравнивание детали, мы используем несколько подходов для точной настройки положения детали. В то время как для локализации требуется обработка тысяч вхождений, необходимо выбрать правильный баланс между скоростью и точностью. Более высокая точность может упростить точность захвата, а более быстрая локализация может обеспечить большее число вариантов на выбор.

Инструмент - конструкция механизма захвата

Эффективность любой процедуры извлечения объекта напрямую зависит от роботизированного инструмента. Существует целый ряд механизмов захвата, разработанных для максимально возможного диапазона применений. Для большинства операций извлечения металлических деталей точность локализации можно дополнить простым усилием механизма захвата с активным магнитом. Эти приложения достаточно надежны, но при этом точность ориентированного размещения ограничена. Аналогичным образом, универсальным решением для применения на объектах с гладкой поверхностью являются вакуумные захваты, но они требуют периодического обслуживания. Чтобы обеспечить требуемую точность извлечения детали из бункера, механизм захвата должен иметь конструкцию, разработанную для конкретного применения. Вложения в индивидуальную конструкцию захвата, как правило, окупаются, поскольку это приводит к снижению затрат на техническое обслуживание и сокращению необходимого времени обслуживания.

Реализация

В реализации для клиента с описанной деталью мы занимались решением вопроса о том, как захватить объект с любого положения. Когда выбранная деталь располагалась меньшим отверстием вверх, использовался небольшой захват двумя пальцами с внутренней стороны меньшего отверстия. Когда объект располагался большим отверстием вверх, закономерно использовался более крупный захват двумя пальцами изнутри большего отверстия. Для захвата объекта в горизонтальном положении использовался вакуумный захват.

Решение Photoneo по взятию деталей из бункера предоставляет возможность определить инвариантность инструмента. Используемый вакуумный захват является специфичным по причине инвариантности по осям Z. На практике не имеет значения, как в действительности поворачивается точка инструмента с вакуумной чашкой при контакте с объектом. Частота выборки инвариантности была установлена на уровне 15 градусов. Затем алгоритм автоматически рассчитывал вероятные положения точки инструмента относительно объекта. Шаг инвариантности задавался относительно времени расчета обратной кинематики. Начиная с определенного уровня шага инвариантности, вероятность подходящего положения не увеличивается, в то время как продолжительность расчета продолжает расти.

Наконец, стоит упомянуть, что мы решили установить захват под углом, который может помочь избежать столкновений и увеличить радиус действия. Небольшое изменение конструкции значительно повысило эффективность извлечения деталей из углов бункера. Изгиб и увеличенная длина захвата, как показано на рисунке, также помогли достичь самого дна бункера, в то время как радиус действия самой роботизированной руки составлял всего 1,45 м.

Реализация планирования пути робота

Как только был решен вопрос с выбором подходящего объекта для следующего подбора и соответствующего захвата, последней проблемой оставалась фактическая траектория роботизированной руки. Инженеры Photoneo решили использовать один из доступных планировщиков путей с открытым исходным кодом. Решение Photoneo по извлечению деталей из бункера использует систему ROS (Robot Operating System - Операционная система для роботов) и один из планировщиков траектории движения, доступный в этой системе. В данном случае проведенные испытания привели команду к STOMP (Стохастическая оптимизация траектории для планирования движения). В STOMP предусмотрена функция предотвращения столкновений, также учитывается энергия, необходимая для движения робота, и снижается потенциальный износ двигателей робота. Наиболее важной частью конфигурации был исчерпывающий список объектов для потенциального столкновения, таких как роботизированный модуль, бункер, сканер и т. д.

Заключение

Приложение по извлечению деталей из бункера от Photoneo прекрасно работает со всеми основными брендами промышленных роботов - ABB, Kuka, Fanuc, Mitsubishi Electric, Omron, Stäubli, Universal Robots и Yaskawa. Для установки, описанной выше, клиент решил использовать модель IRB 1600 ABB с грузоподъемностью 10 кг и радиусом действия 1,45 м. На момент написания статьи установка использовалась на производстве уже около полугода.

Чтобы узнать подробности, запросить презентацию оборудования, заказать услугу или купить оснащение для этих задач, обратитесь по номеру 8 (800) 201-55-75.

Хотите узнать стоимость данного решения?

Отправьте запрос на стоимость и мы с удовольствием проконсультируем Вас и дадим полную информацию

Хочу узнать стоимостьИспользуемое оборудование

Сайт использует в своей работе cookie-файлы, «Яндекс.Метрика» и «AppMetrica». Если, прочитав это сообщение, вы остаетесь на сайте, это означает, что вы согласны на применение данных технологий.