ПО Alicona Automation Manager

Официальные дилеры

Собственная сервисная служба

Поставки по России и СНГ

Система повышения производительности за счет современной технологии измерений.

Система повышения производительности за счет современной технологии измерений.

Automation Manager — это программная платформа, которая позволяет выполнять автоматизированные и независимые от пользователя измерения поверхности и оценку микропрецизионных компонентов или микроструктурированных деталей поверхности крупных изделий.

Процесс основан на взаимодействии администратора, определяющего программу измерений, и операторов в производственной зоне. Оператор запускает предварительно запрограммированные измерения одним нажатием кнопки, выбор измеряемых компонентов осуществляется с помощью выпадающего меню или сканера штрих-кода. Измерение и оценка шероховатости поверхности и/или параметров формы происходит автоматически, оператор не может повлиять на результат измерения. В завершение предоставляется отчет о пригодности/непригодности детали. Стандартные методы оценки могут быть дополнены опциональными модулями, расширяющими возможности в области обнаружения дефектов и в сфере обработки поверхности шлифованием, упрочнением и лазером.

Модули системы Automation Manager

1. Автоматическое измерение размеров, расположения, формы и шероховатости

Интерфейсы автоматизации позволяют проводить автоматические и независимые от пользователя измерения микроточных деталей или мельчайших элементов компонентов на больших поверхностях. Измерение параметров формы (расстояний, округлости, плоскостности, отклонений формы, позиционных взаимосвязей...) и параметров шероховатости, а также параметров режущей кромки (радиус, контур, угол...) основано на взаимодействии администратора, определяющего программу измерений, и оператора, который запускает измерение с помощью одной кнопки. Соответствующая программа измерения запускается автоматически, и оператор станка получает протокол измерения, включающий отчет о пригодности/непригодности детали.

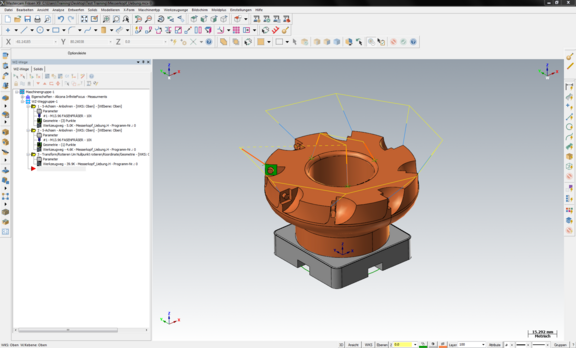

2. Цифровое планирование измерений

Соединение с CAD/CAM позволяет определять точки измерения, направления измерения и т. д. уже в CAD-файле эталонной детали. Углы наклона, диапазоны перемещения по осям XYZ, а также углы поворота рассчитываются и синхронизируются автоматически. Моделирование процесса измерения, который необходимо выполнить, обеспечивает корректное планирование измерений. Не требуется много времени на определение позиций измерения, как при традиционных способах. Это отличное решение, если оператору необходимо определить и запрограммировать 100 или более позиций измерения на компонентах со сложной геометрией.

3. Расширенное управление базой данных

Программы измерения, сохраненные для одного компонента или целой партии, автоматически распознаются сканером штрих-кода. Таким образом, каждому измерению назначается соответствующий порядок. Кроме того, такая информация, как конечный пользователь/заказчик, оператор, станок и т. д., может быть добавлена через свободно редактируемые и настраиваемые поля. Функция позволяет создавать индивидуальные отчеты пользователей, чтобы, например, проверять, стабильность качества изделий обнаружмвать и исправлять отклонения на ранней стадии.

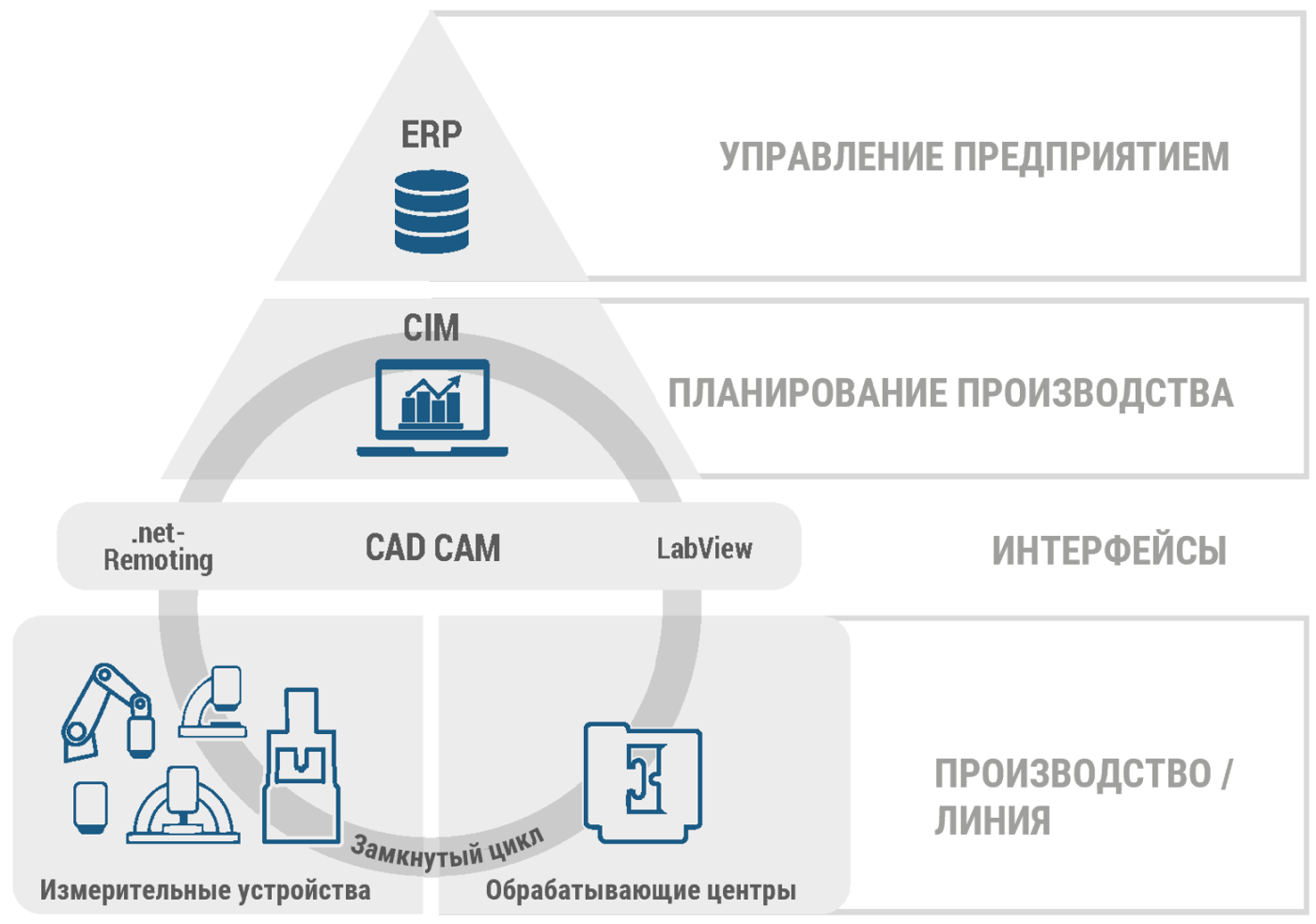

4. Подключение к системе QM И/ИЛИ ERP

Опционально измерительная система Bruker Alicona обеспечивает подключение к системе ERP и QM у конечных пользователей. Это означает, что измерительные системы могут получить доступ к номинальным значениям, допускам и стратегиям измерения, хранящимся в ERP, через DMC или RFT. В то же время результаты измерений передаются в отдел управления качеством, что позволяет руководителям получать доступ ко всем производственным данным и немедленно реагировать на негативные и позитивные тенденции. Объединение данных об измерениях в одну сеть и объединение систем ERP и QM может в среднесрочной перспективе также обеспечить автономное, независимое от пользователя создание программ измерений.

5. Связь между машинами

Современные производственные предприятия, основанные на единой сети станков и измерительных технологий, обычно нацелены на адаптивное планирование производства и самооптимизируемое производство. Для этого технология измерения должна быть интегрирована непосредственно в производство, чтобы стать частью объединенной в сеть производственной цепочки. Измерительные датчики обнаруживают неисправные компоненты, эта информация автоматически передается в производственный цикл, и производство автоматически адаптируется или корректируется.

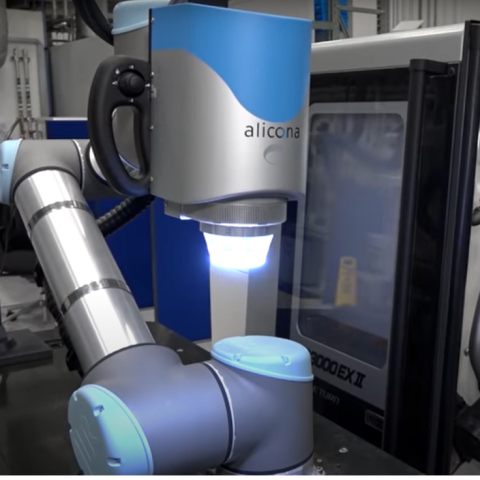

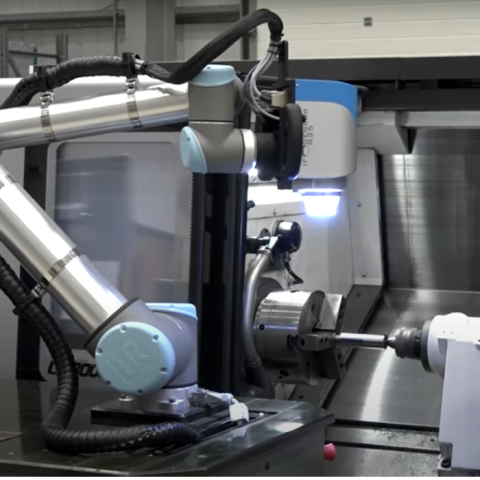

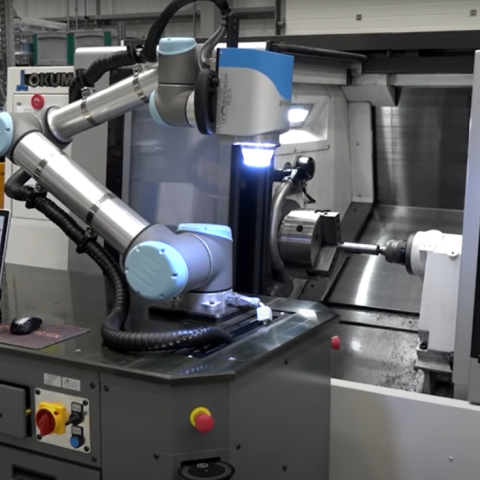

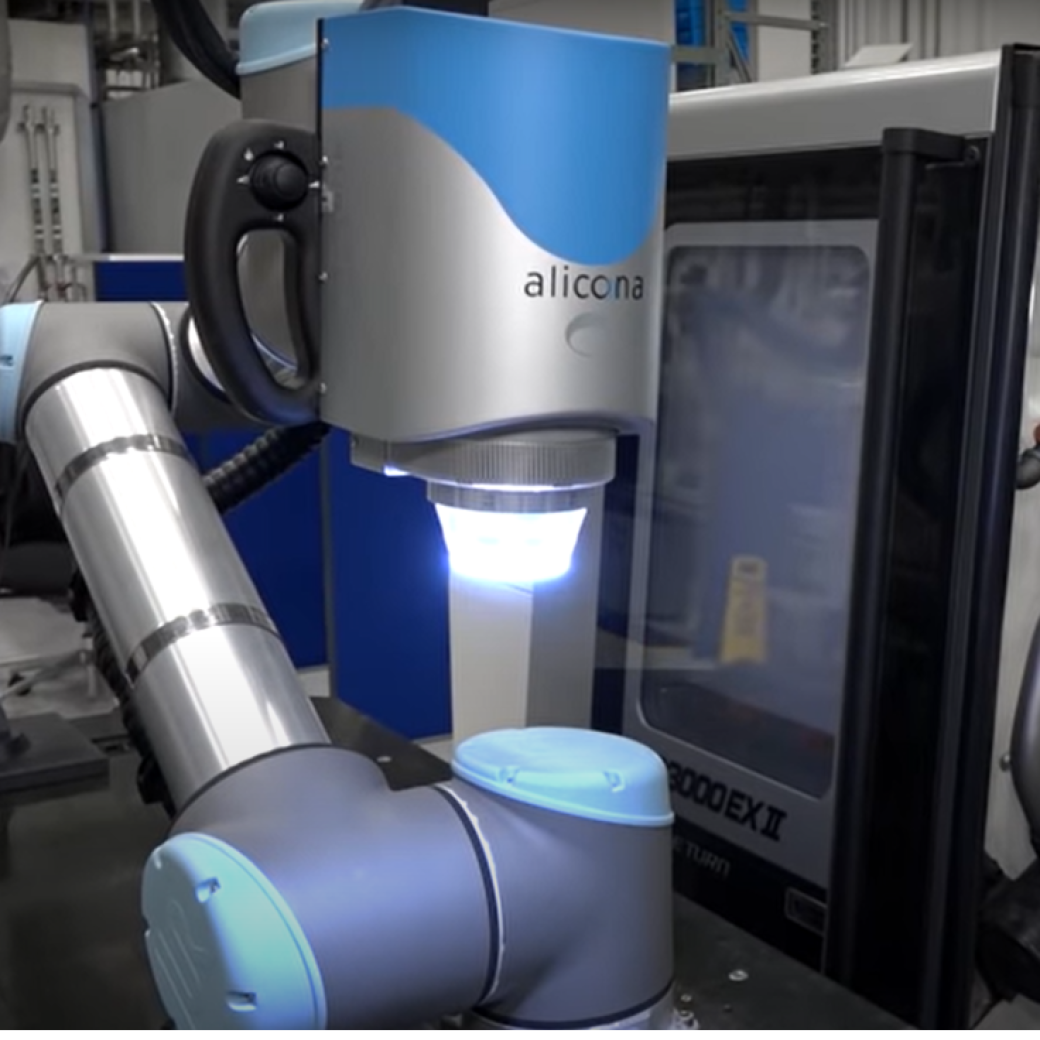

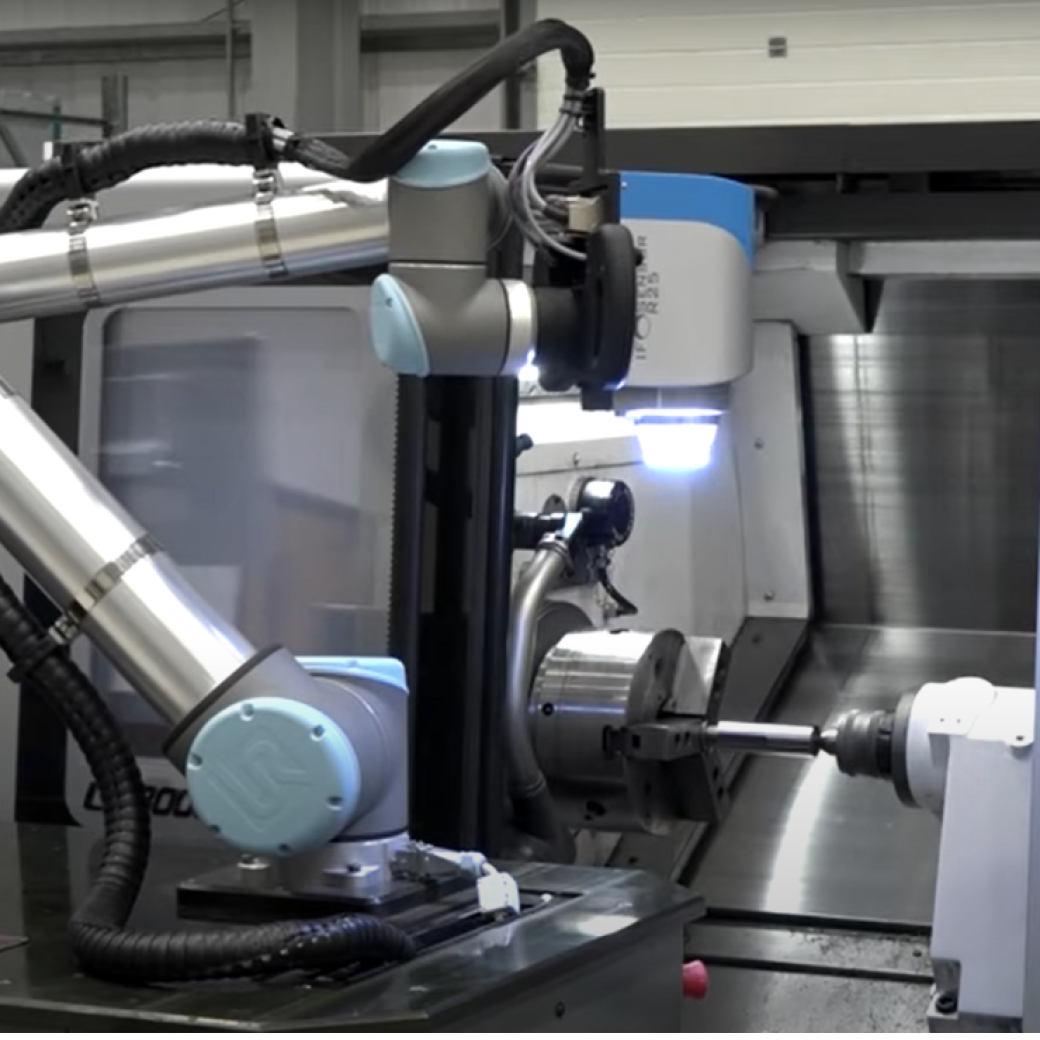

Отраслевые стандарты, такие как TCP/IP, Modbus TCP или Remoting, позволяют гибко интегрировать измерительные системы в существующие производственные системы без знаний по программированию. Измерительное оборудование и станки взаимодействуют полностью автоматически и выполняют заранее заданные программы измерений и испытаний. Система включает в себя такие рабочие процессы, как автоматический зажим и разжатие компонентов станка и оснащение измерительной системы роботом («Pick & Place»). Возможно даже измерение без фиксации, т.е. непосредственно в станке. Для этого измерительный сенсор используется в сочетании с роботизированной рукой-манипулятором, с помощью которой сенсор автоматически перемещается и позиционируется относительно измеряемого изделия необходимым образом.

![]()

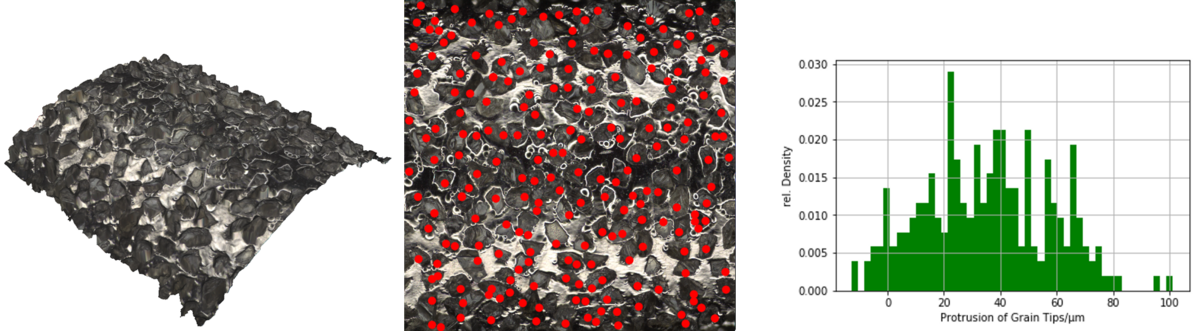

6. Интеллектуальные алгоритмы для автоматической сегментации и классификации

Опции автоматизации дополняет ряд расширенных возможностей для автоматической сегментации и классификации элементов поверхности. В основе интеллектуального метода описания, сегментации, анализа и классификации поверхностей заложены интеллектуальные самообучающиеся алгоритмы. Параметры для оценки поверхности выводятся и оцениваются автоматически. В настоящее время Bruker Alicona предлагает решения для анализа гранулометрического состава шлифовальных инструментов и оценки поверхностей после пескоструйной обработки и лазерной обработки.

Предлагаем интеграцию систем Automation Manager

На сайте 3D Control вы можете запросить коммерческое предложение на внедрение системы Automation Manager. Оставьте заявку, и менеджер компании ответит на интересующие вас вопросы. Наша компания является официальным дилером оборудования от лидеров рынка в отрасли и осуществляет поставки на территории РФ и СНГ.

По вопросам поставки оборудования, заказа бесплатной презентации и коммерческого предложения свяжитесь с нами через форму на сайте, почту info@3dcontrol.ru или позвоните по номеру 8 (800) 201-55-75.

Наш менеджер свяжется с Вами в ближайшее время. Получить консультацию

Сайт использует в своей работе cookie-файлы, «Яндекс.Метрика» и «AppMetrica». Если, прочитав это сообщение, вы остаетесь на сайте, это означает, что вы согласны на применение данных технологий.